[罗戈导读]2016年开年第一篇原创,咱还是说说物流的订单处理。物流处理订单简单讲就是仓储加上运输的操作。

[罗戈导读]2016年开年第一篇原创,咱还是说说物流的订单处理。物流处理订单简单讲就是仓储加上运输的操作。

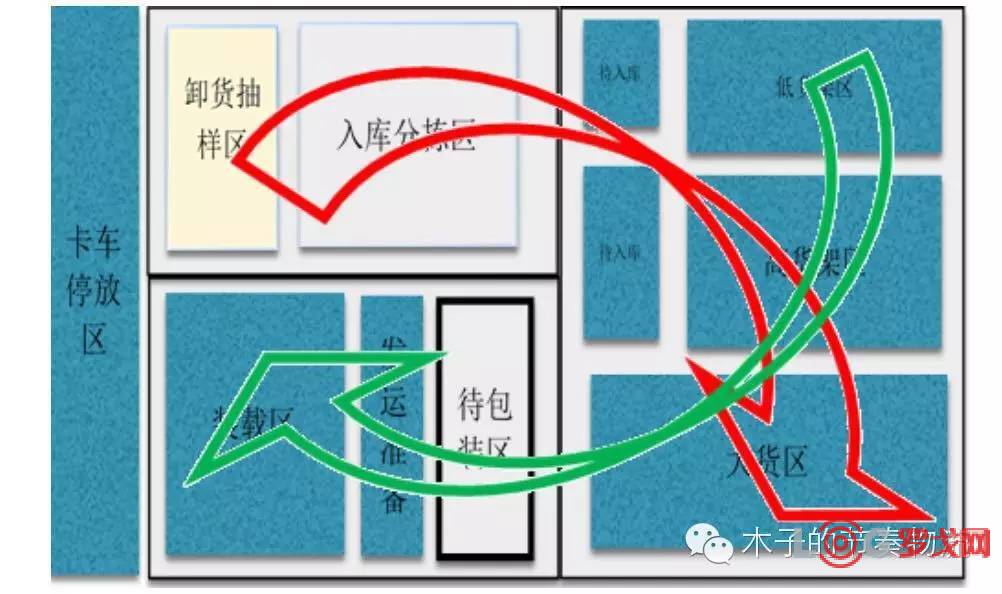

2016年开年第一篇原创,咱还是说说物流的订单处理。物流处理订单简单讲就是仓储加上运输的操作。先来看一下,仓库的进出操作的示意图,如图一所示:

图一

红色箭头为简单的入库流向:

抽样检测->商品分拣,点数->按库区分布放入待检区->入库上架。完成整个入库操作。

绿色箭头为简单的出库流向:

分库区拣货->商品放入待包装区->按订单合并包装->按不同发运路线放发运准备区->准备发运单据后,放入装载区。完成整个出库操作。

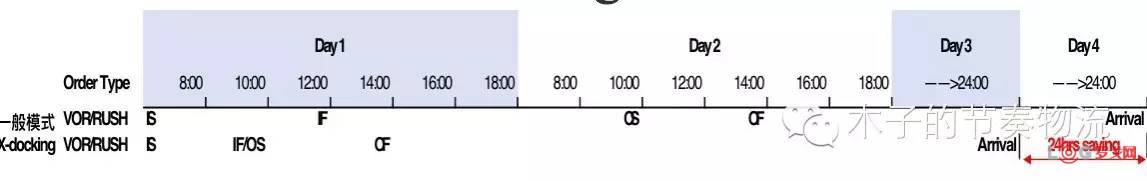

在上述经典操作模式下,我们来看一下运作的时间。

上一篇文章我们提到过,订单有不同的分类,对应不同的优先级。如下图所示(图二)

图二

我们先设想一个如下的情景:

送货卡车早上8点钟停靠收货平台。基于上表的运作时间,简单的计算一下;一件商品从接收开始一直到发运准备完成,最快的时间是多少?如下所示:至少要4天的时间才能交到客户手上,有可能更长。

IS:inbound Start IF:Inbound Finished OS:Outbound Start OF:Outbound Finished

图三

再试想另一种情景:

这货车送来的货如果是通过紧急订单采购进来的,很大程度是因为紧急库存补货,更有可能是客户SO缺货,背靠背产生的采购订单。如图二所示紧急订单(VOR)的库存属性决定了自动产生背靠背的采购订单。问题来了,客户货车送车之前已经在为缺货煎熬了!@$$%&天!我们如果按经典物流操作至少还需要另外的4天时间,才能将商品送达(如图三所计算)。可能从更大的供应链的角度,这里面会很多的理论可以讨论,会涉及公司内部的方方面面。从物流运作的角度,如何解决?有没有立杆见影的方案呢?如果有,机会在哪里?

请看图一,一红,一绿两个箭头表示入库和出库,也就是说对于客户订单的缺货,入库团队放到库位后,很快又被拣货团队取走。商品在库位上可能停留了不到24小时。这24小时我们是可以替客户剩下来的。再看这一红,一绿箭头形成的交叉,恰好是一个大大的"X"。这就是机会所在。

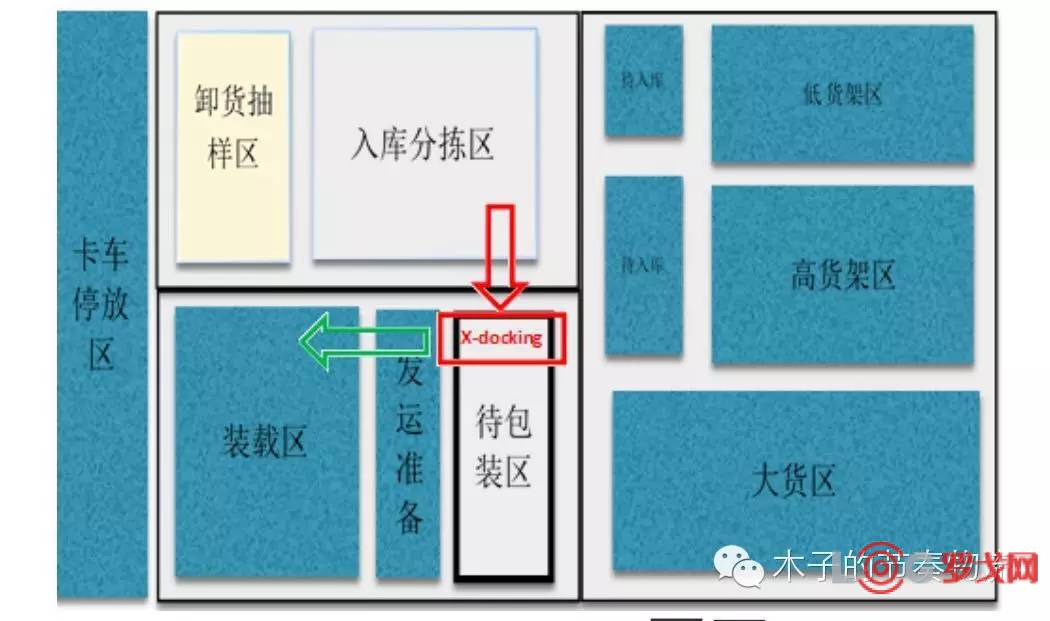

简单说就是对于已经有背靠背销售订单的商品简化操作流程,不进行库内操作,接收流程完成后直接发运。如图四所示

图四

我们再来看一下X-docking操作模式下的时间:

图五

送货卡车早上8点钟停靠收货平台。基于上表(图五)的运作时间,简单的计算一下;在X-docking操作模式下,一件商品从接收开始一直到发运准备完成,最快的时间是多少?3天交到客户手上,24hrs 被省出来了。没有额外的成本,同时还能改善库内运作的生产率。

优势:

可以缩短入库操作的环节,从而节省掉约50%采购订单处理时间,以VOR类型的订单为例,入库处理时间可以缩短为2小时。

同样出库操作的拣货流程也被大大缩短。

整体物流操作效率大大提高,潜在改善了其他订单处理的时间。

需要的支持:

库位设计的时候,要打破常规布局,在发货区建立XDO的货架,从而简化入库流程。如图四所示。

对于SKU多的的仓库,需要IT支持。入库筛选环节很重要,系统需要提示入库人员哪只物料有backorder。入库时,backorder的入库上架库位为X-docking库区。对于SKU较少的仓库可以通过和销售订单计划的沟通去的信息。

收货时,重点查看货物是否质损,提高发运的有效性。

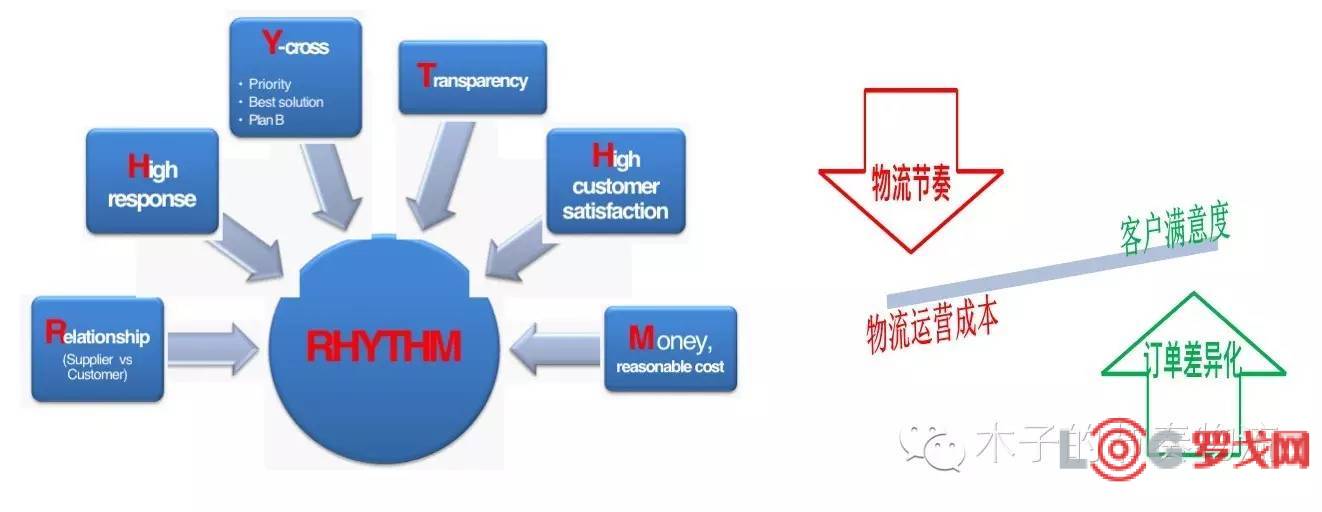

本文以节奏物流 (Rhythm) 的双“H“为目的,以“Y-cross”为思路;针对已有背靠背销售订单商品,提出了新的物流操作方式:X-docking。即在不改变物流成本的情况下,有节奏的深挖物流操作效率,从而提高客户满意度。

作者简介:

木子,首都经济贸易大学MBA。 现任职于某汽车豪华品牌物流总监。近20年物流从业经验,超过15年的物流管理经验。对于汽车,快速消费品,零售,电子行业,医药行业的物流管理,战略有较深的感悟和体会。本公众号的所有文章均为木子原创,转载时请注明作者和公众号。

京东零售搜推团队调整,技术负责人或来自美团

1595 阅读

京东物流参与京东外卖的配送服务

1499 阅读

长安的荔枝:解密高效古代中国邮驿网络

1191 阅读顺丰等多家快递公司拒收罗马仕充电宝

1167 阅读菜鸟建立中东海湾六国跨境互发物流网络

1087 阅读供应链低碳革命:百威、施耐德电气、亿通国际等巨头的实战攻略

782 阅读多多买菜试验自建仓,最快8月上线即时配送服务

688 阅读最新Gartner全球供应链25强榜单,京东、联想上榜

654 阅读DHL暂停加拿大运输业务

682 阅读阿里巴巴:即日起饿了么、飞猪合并入阿里中国电商事业群

611 阅读