[罗戈导读]本文简要介绍这种推进方法,YPS制造系统包含了九个模块:其中5个是运营模块,4个是基础模块。计划与物流模块是这九个模块中的一个。

[罗戈导读]本文简要介绍这种推进方法,YPS制造系统包含了九个模块:其中5个是运营模块,4个是基础模块。计划与物流模块是这九个模块中的一个。

笔者从事精益系统变革咨询已经8年,接触过上百家企业,自己深入辅导过的企业也超过了四十家,辅导的内容很杂,包括了现场5S,效率课题改善,质量QC,计划与物流控制,班组管理等内容,在这当中,最复杂的是计划与物流系统的改善。

关键在于其是一个跨部门的流程,前端是市场和销售,同时也受产品开发的影响;后端是采购和生产,本身是一个协调部门但又没有绝对的管控权力。很多流程到底该由哪个部门负责并没有明确的标准,因此变革推动难度极大。这点不像是车间现场推进5S管理,基本都是车间自身的工作,只要公司高层支持就容易落地。而计划物流系统的改善会影响到多个部门的利益和指标,制订一个多方满意的方案并落地非常困难。

经过多年的实操,公司精益团队打造出来YPS制造系统,包含9个模块,每个模块又包含若干要素,每个要素形成了标准化的推进步骤。其中的计划与物流模块的推进步骤是笔者负责开发的,本文简要介绍这种推进方法。

YPS制造系统包含了九个模块:其中5个是运营模块,4个是基础模块。计划与物流模块是这九个模块中的一个。

推进精益变革的第一年都是从搭建持续变革管理系统和车间运营管理改善2个模块开始,逐步推广到其他模块。

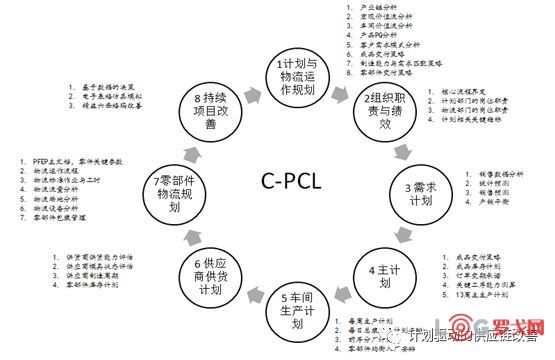

笔者经过几十个项目的推进,参考通用汽车全球制造系统的框架,总结出了客户需求驱动的计划/控制与物流持续改善模式(C-PCL 模式),逐步形成了自己的咨询产品并应用于多个客户,其中包含了计划与物流规划等8个步骤。

计划与物流规划的是一个跨部门的供应链顶层设计流程,需要生管部,销售部,采购部三方部长一级参与,这里需要收集大量的数据来支持决策。

品牌制造商从总体上分析最终客户需求,渠道需求;自制能力;供应商以及二级供应商的供货周期;找出影响交付的关键因素。

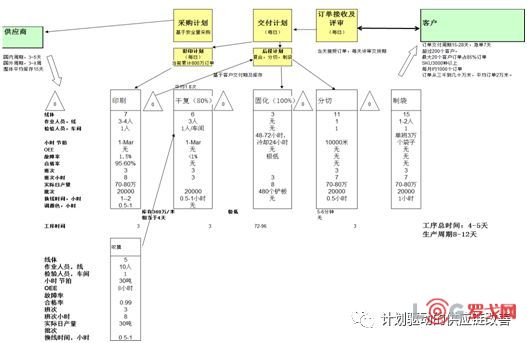

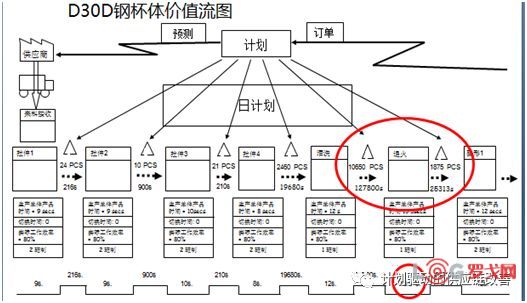

绘制企业层面的价值流图,分析影响交期的原因,包含当前预测模式,订单接收,主计划,车间计划,采购计划各环节。

针对不能满足客户需求的产品线和车间,采用微观流程图的形式进行分析,找出影响影响车间准时交付的原因并加以改善。

分析产品的组合及销量,以及需求波动,将产品进行ABC分类。

根据前面的几个内容,制订每一种产品的交付策略,包含按订单制造,按库存备货,按订单装配,按订单设计等制造策略。

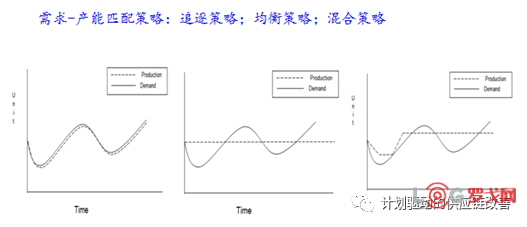

根据成品的寿命周期,需求稳定性;制造成本合理确定需求-制造能力匹配策略。

基本包含三类制造策略,制造与需求匹配,制造能力均衡,混合制造策略。

具体的内容在后面详细展开。

顺丰1092亿、圆通326亿、韵达247亿、申通247亿……上半年快递业绩出炉!

1911 阅读

国家队出手,中国物流集团再添一起收购案

1451 阅读

2025上半年物流十大事件:2.5亿日即时单、37%企业AI化、快运80天破万吨神话、5.5亿战略投资、462亿碳交易……

1251 阅读京东服务+招商-机器人安装服务商

1164 阅读站比车重要?物流车辆调度逻辑正在经历颠覆性变革

1104 阅读企业物流指标体系:Gartner的“金字塔模型”

1024 阅读圆通速递在江西成立物流新公司

983 阅读兴满物流:破局零担“散乱江湖”的聚合革命

891 阅读苹果宣布在沙特开展零售业务

857 阅读中国外运等在武汉投资成立汽车科技公司

815 阅读