[罗戈导读]产能管理是平衡需求与供应,满足客户服务水平,具体可以分为四个层级:资源规划;粗产能计划;产能需求计划;产能输入输出控制。

[罗戈导读]产能管理是平衡需求与供应,满足客户服务水平,具体可以分为四个层级:资源规划;粗产能计划;产能需求计划;产能输入输出控制。

在开始本篇文章之前,先阐述下产能是什么?产能是关于我们有工厂、设备、生产线、工人在需求时间内完成生产计划吗?即,重点不仅是我们是否能做,更是我们是否能满足交付期要求。

产能管理是平衡需求与供应,满足客户服务水平,具体可以分为四个层级:资源规划;粗产能计划;产能需求计划;产能输入输出控制。

四个层级所解决的产能问题按照时间跨度区分,资源计划解决的是长期产能计划。

我们先从长周期的资源规划来分析。

资源规划的相关输入

商业计划:长期的公司层的战略方向一定程度上决定了长周期产能目标,资产的投入等

生产计划:经过S&OP会议合议的产品族层级的生产计划(关于S&OP合议机制,后续会单独开一篇文章展开详述)

产能需求:对于每个产品族,有基本的产能需求量的评估

关键资源:此处的关键资源指的是对于产品族层级,现阶段是否某个环节是瓶颈状态,限制总体可用产能

产能管理投资策略

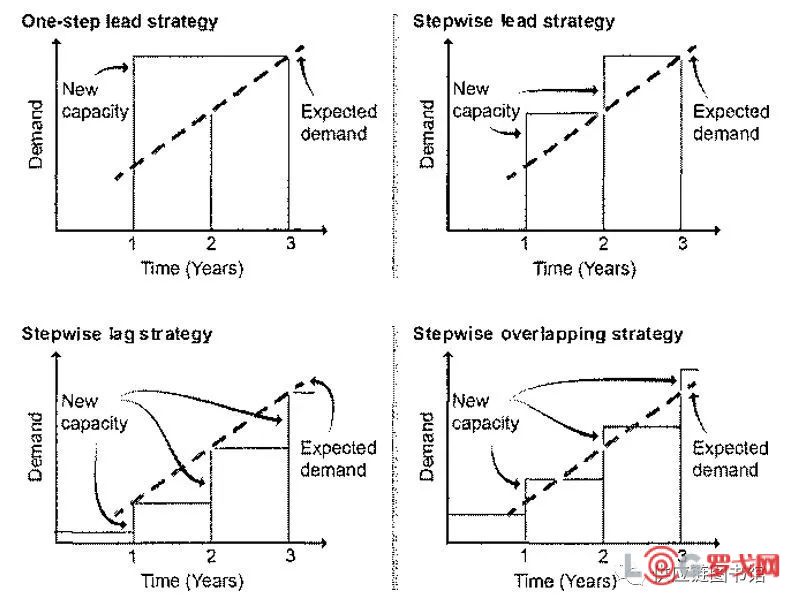

那么基于上述输入评估后,对于长期产能规划而言,如果需提拉产能,决策者可以决定如何规划投资来提升产能呢?有若干方法,比如在预测到后续有新的设备/生产线产能需求后,提前部署完成生产线以保证未来产能充足;或者,逐步提升产能来满足增长的需求,具体节奏等等有各种情况。如下列出四种产能提升的策略:

One-step lead strategy: 以峰值需求量一次性"阶跃",做产能投资规划

Stepwise lead strategy: 以峰值需求量逐步"阶跃"提升产能,做产能投资规划

Stepwise lag strategy: 根据需求量逐步"阶跃",节奏“滞后”于需求,即在追赶需求

Stepwise overlapping strategy: 根据需求量逐步“阶跃”,节奏与需求增长交叉

这一阶段是相对于主计划而言的,通常我们在此阶段重点检查瓶颈产能,关键工作中心,或关键供应商,而这个瓶颈的可用产能是低于需求的。

和长周期的资源规划做对比的话,资源规划重点解决的是是否需要做产能投资,比如购买一台新设备,而粗产能计划是基于现有产能限制条件下,如何增加产出以满足主计划的需求交付时间(此处涉及约束理论,后续会展开描述此理论)。另一方面,资源规划是基于产品族层级,粗产能计划是基于某一产成品层级,而根据具体行业特点,产成品层级的定义可以有所差异,具体展开分析可以参考本号之前的文章“模块化产品的供应链模型”,此文后附链接可查看。

粗产能的计算单位取决于某工作中心或者厂址的通用标准的衡量单位。比如医院的产能通常使用床位数量衡量,诊所产能使用医生数量衡量,某工厂使用工作中心的可用工作小时数衡量等。但产能不会使用金额维度为衡量单位。

此阶段的产能需求是使用BOM将产成品通过MRP逻辑展开后,对于各子物料的产能需求计划,即将MRP展开下各个以需求数量为单位的需求订单转换为单位时间内某工作中心的需求工作小时数。CRP是产能计划的最详细阶段,用于检查某阶段的负载(需求)和产能(供应)的平衡性,是否有需求受产能限制无法满足交付期。

对于上述的供需做平衡,即引入一个负载均衡性的概念,比如某阶段产能超负荷,则将相应订单的工序、关键原材料、人员等前置,以均衡化工序,保证需求交付期。或者除了将人员、原材料前置,另一个常用的措施就是外包,这也是扩大产能的有效途径。

CRP的基本管理逻辑:

Step1: 检查open order

Step2: 检查planned order release

Step3: 检查工艺文件,此文件中体现准备时间(setup time)和运行时间(run time)。

Step4: 检查工作中心文件,此文件中体现排队时间(queue time),等待时间(wait time),移动时间(move time)。

这里引申一些常见的生产周期拆解的概念:

生产周期(Manufacturing lead time/ production lead time):不包括低层级物料的采购周期。

对于MTO(make to order),生产周期 = 产成品交付客户端的日期 - 订单释放日期

对于MTS(make to stock),生产周期 = 产成品入库日期 - 订单释放日期

此生产周期包含:

订单准备周期(order preparation time):释放订单所需的流程管理时间

排队时间(queue time):等待某一工序开始的时间周期(在整体生产周期中占比较大)

准备时间(setup time):工作中心开始对应工序所需的准备周期

运行时间(run time):某工序的运行周期

等待时间(wait time):在去往下一个工序之前,在某工位的等待时间

移动时间(move time):物料/半成品等在工序之间的移动时间

检测时间(inspection time):质量检测周期

管理每日生产过程(PAC:Production Activity Control),工作中心的输入输出控制,工序间的顺序等,以降低在制品库存(WIP)。

计算产能的两种方法:

在引出计算产能的两种逻辑之前,介绍几个概念:

可用时间(Available time),某设备的运行小时数,班次数,工作日数的乘积即可得。

利用率(Utilization),某工作中心的可用时间的利用率

效率(Efficiency),通常使用%百分比,实际生产使用小时数/标准生产预估使用小时数

计算方法一:额定产能(Rated capacity) = 可用时间 * 利用率 * 效率

计算方法二:可用产能(Demonstrated capacity),即某指定时间段内实际产能的平均值,这个逻辑可以看作额定产能的实际维度的算法

PAC的持续改善可以结合6 sigma,kanban,lean等方法论。此处简单举例几个常用的管理维度。

约束理论

1)在瓶颈工作中心增加产能,比如购买新设备(这种长期决策在资源计划中已提及)

2)在瓶颈工作中心前增加库存作为时间缓冲以充分利用瓶颈工序产能,以期提高此工位的利用率

3)控制瓶颈位置的物料流速,以瓶颈工作中心前的时间缓冲为重要参考点评估物料流速,以既实现时间缓冲,也减少过度排队。

4)改善瓶颈位置的准备时间以提高利用率

运用kanban可视化标识

这是一个"拉料"的信号,当工作中心可以开始加工后,触发原材料移动到指定工作中心,以有效减少某一工作中心前的排队时间,当然,这会造成前一个工作中心的排队时间增加。可见这需要上至供应商的从系统到流程的贯通配合,这是JIT系统,精益思想的一个局部展现。

极智嘉冲刺港交所,为全球最大的仓储履约AMR解决方案提供商(附招股书下载)

1585 阅读

普洛斯为何坚定加仓华南?揭秘其战略布局背后的逻辑

1565 阅读

京东物流与通用物流战略合作!推动供应链资源共享、降低社会物流成本

1058 阅读2025年物流企业要怎么留住战略大客户?

948 阅读专线们开始自救求生

912 阅读九个月营收40亿、近四成靠海外仓,这家跨境电商企业在美国囤地5000亩

797 阅读菜鸟国际快递推出精选专线,欧美多国物流再提速

750 阅读京东物流与立白展开双碳合作 开通“减碳特权”

709 阅读快递停摆风波再起,又是共配惹的祸?

743 阅读物流规划:物流服务、收益与成本

670 阅读