客户每年都要求降价,否则明年就换别家订货。老板看着不断上涨的原料和人工费,这块实在是没有多少降价空间了。

思来想去,只有从物流上着手,好像有一种说法叫“物流是第三利润源”,如果从这里挤一挤,没准降本的小目标就实现了。

从支出报告上来看,国际海运费排在TOP 1,那就从这儿开始行动吧!

国际海运是每个跨国公司都重点关注的一块,原因是占总物流费用比例高,金额大。

以某汽车零部件集团为例,中国区14家工厂的每年海运费用就高达3百万欧元。如果通过整合资源,集约采购,必然可以降低支出,帮助公司实现节省的目标。

跨国公司每年都要进行一次大规模的海运招标,从竞标的货运代理商中,筛选出最具有竞争力的1-3家,来负责全球海运业务操作,这是很多500强企业通行的做法。

跨国公司总部通常把所有己方付费的运输线路汇总,打包做成一整个Package,交给货运代理去报价,通过规模效应来获取最优惠的价格。

集约采购的逻辑是这样的,如果一个20英尺集装箱可以放20个托盘的货物,把整柜的海运费分摊到每个托盘上,成本一定比走散货的托盘运费要低,某些线路可以节省20%左右的费用。

假使公司一年的订舱量在1000个TEU的话,那么可节约下来的费用是相当可观的。

把所有的货量汇集在一起,通过严谨细致的成本核算,可以得出一个整体最优的方案。

在A线路上选X货代,B线路用Y货代,充分利用这些代理在各自资源最有优势的区域,得到报价最低的服务,从而实现公司总体海运费用的降本目标。

总部根据既定的策略,要求下属的各个工厂,使用各自分配到的货运代理操作国际海运业务。

在整个的Package中,也许会有一些工厂分配到的代理报价略高,会支付比以前更多的运费,引起这些使用方的不满。

但是从总部的视角来看,为了实现整体最优的目标,难免会牺牲一些局部利益。

妥协与让步,协同与合作,都在无时无刻地考验着总部和工厂,彼此在不断博弈过程中最终达成一致的目标。

1. 怎么比?

比价,比的自然就是价格。这里有两个关键点,那就是比较的对象和范围。

虽然都是水果,苹果和桔子没有办法进行比较。

苹果和苹果就可以比较了,大小、含糖量、口感等等,都是很好的评判标准。英语里有一句俗语,apple to apple,指的就是同等事物才能进行对比。

怎么确保货代们能做到apple to apple的对比?方法就是在RFQ(Request For Quotation)里预先提供一份标准的模板,让各家货代都根据统一的格式进行报价。

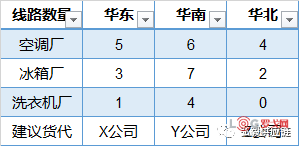

表格内数据已经过处理,仅供参考

例如上图的“勒阿弗尔到上海”线路的海运费,蓝色部分是由客户提供,货代只需要填写白色区域就可以了。

即使客户给了货代一个标准化报价格式,但各家代理仍然可能给出一些“个性化”的输出结果,原因在于这些货代有各自的代理商,给出的报价名目是各式各样的,这需要客户在最后计算的阶段进行数据处理。

2. 比什么?

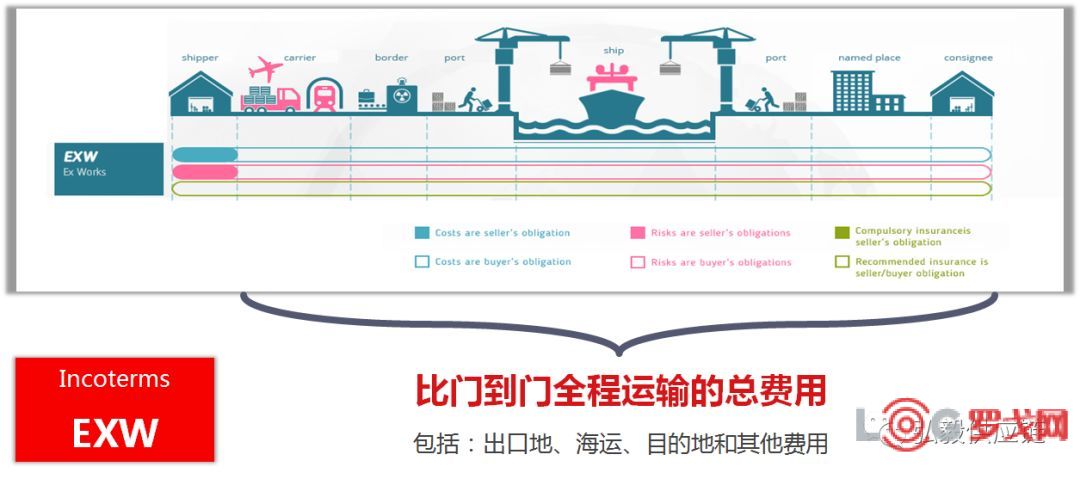

在明确了比较的对象以后,接下来就是确认比较的范围。如果买方使用EXW条款的话,比价的范围就是门到门全程运输的总费用。

很多跨国公司都倾向于用EXW条款和供货商签订合同,一方面货主可以掌握供应链的可视性,随时了解货物的所在位置,以防止断货的风险。另一方面,整合门到门全程运输,可以获得运费的规模效应。

虽然EXW条款会让货主承担货物的风险和库存的压力,但仍有很多企业在权衡利弊之后,选择使用EXW来和卖方交易,这都是公司高层在深思熟虑后做出的决策。

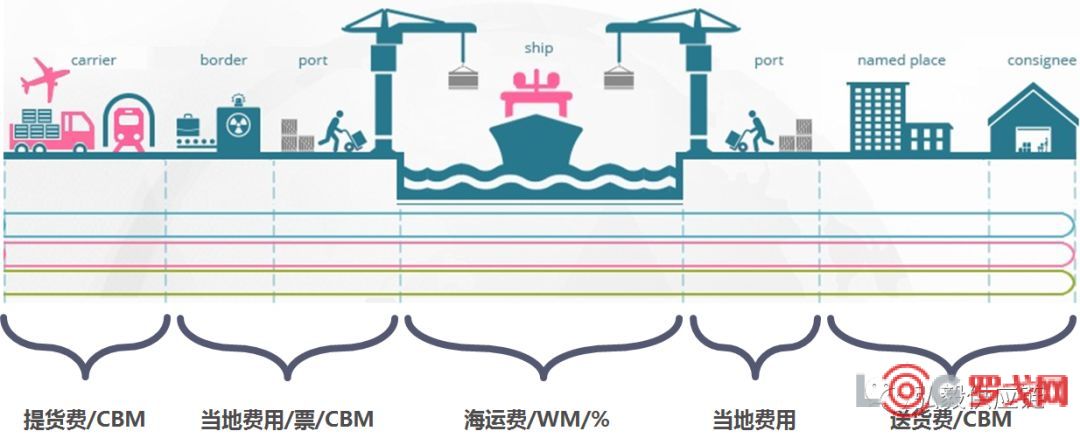

在EXW条款之下,具体涉及的费用包括以上五个方面。乙方在报价的时候,根据这些内容,提供每一段操作的收费明细,最后得出该条线路的总成本。

用每年预估或是实际产生的货运量,乘以每条线路的成本,就能计算出总的报价。

把参与竞标的代理商根据报价结果的高低排序,就能知道哪家的价格是最有竞争力的。

虽然不是所有线路都以价格为导向,我们还需要考虑服务和时效性,但是价格还是在竞标过程中起决定性因素。

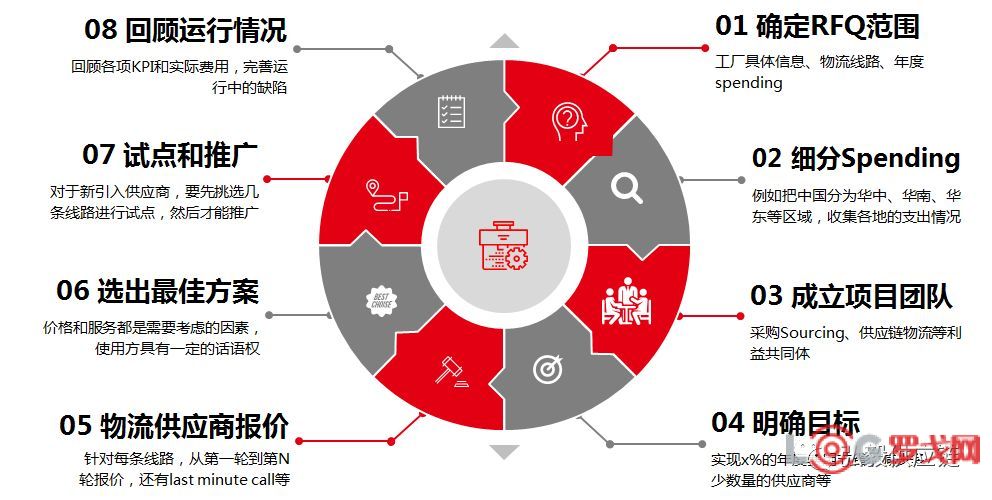

招标活动就是一个项目管理的过程,大致需要这八个步骤,以下逐条做简单的说明。

1) 确定RFQ范围

在RFQ里涉及到多少家工厂或供应商的线路,每年的费用支出大概是多少?如果有系统数据的话,很快就可以获取到,否则还要花费时间做人工统计。

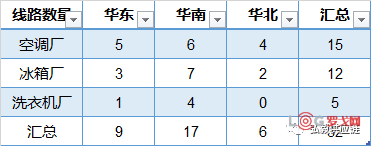

2) 细分Spending

把所有线路根据事业部的工厂和区域做成一个矩阵,然后把相关的支出填到每个单元格里,这样就把spending细分出来了,有利于报价后期分配货运代理资源。

3) 成立项目团队

项目团队一般由间接物料采购(Indirect Sourcing)牵头,再加上供应链团队中负责运输操作业务的负责人组成核心小组,还需要各个工厂的采购和物流提供相应的支持。最最重要的是要得到工厂的总经理们和总部高层领导的力挺。

4) 明确目标

想要获得工厂的总经理支持,必须明确告诉他,这个项目能给工厂带来的运费节省,没有利益的交换,就得不到使用方的支持。

在切换货代的过程中,经常会听到工厂的反对声音,比如现在的货代很配合啦,虽然价格贵了一些,但是总能满足我们紧急的要求云云。

如果不能给工厂看到实实在在的降本好处,想要切换货代的难度颇高。

5) 物流供应商报价

第一轮,第二轮,第N轮。。。

6) 选出最佳方案

方案做好后,货代需要签订框架协议(与总部)和具体合同(与工厂),制作操作指导书。

7) 试点和推广

先找几条线路试一下,看看运行上是否有什么问题,然后再大范围推广。

8) 回顾运行情况

定期回顾各项KPI,核对实际发生成本,完善操作上的细节。

3. 需要注意什么?

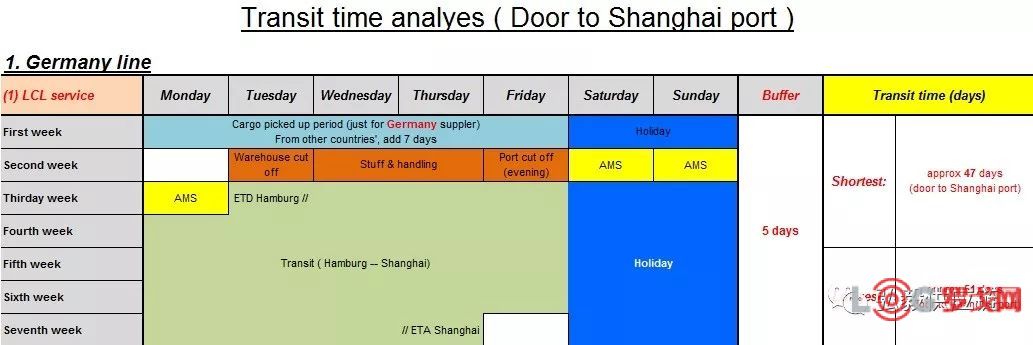

在报价中还有一个需要特别注意的部分,那就是运输时间。如果没有时间条件的约束,货代可能会去寻找报价较低的船公司,但是这类的船不仅开得慢,且靠港次数多,运输的时效性可能没有保障。

如果货主对于时效要求很高的话,就需要重点关注全程的运输的天数,考虑到海运过程中不确定因素较多,比如天气和港口拥挤度,货代预留几天的缓冲期是可以接受的。

从德国到上海港的运输时间分析

1. 用自动化替代人工比价

一般跨国公司每年做预算的时候,就把海运费和可能的节省都做进去了,因此一年也只做一次大规模的海运报价。

由于竞标是一个系统性的工作,需要耗费大量的人力,用手工计算各种成本,而具体负责这项工作的人力资源又是有限的,因此频繁地进行竞标不太可行。

但是随着报价自动化系统的发展,已经可以用电脑替代人工来做一些低附加值的计算工作,未来的趋势是电脑能够快速给货主推荐最低价格的货代,而人扮演的角色是不断优化报价系统,让它更加贴近现实情况。

2. 频繁切换给使用方带来的困扰

上述的场景画面虽然很美,但是在实际操作中还会遇到一些问题。频繁更换货代会给使用方,工厂的物流部门带来不便。

每家货代可能都要自己独特的操作流程和系统界面,甲方的操作人员需要不停地去适应乙方的作业方式。订舱的流程,提货的时间,结算的方式等等都可能是不一样的。如果让甲方来配合乙方做事,这有些强人所难了。

3. 标准化操作增强可替换性

如何来破局?只有增加操作的标准性才可以。不管是哪一家货代,都使用标准化的流程和系统,来与客户操作人员对接,这样就可以降低更换货代时带来的阵痛。

软件方面的问题容易解决,比如马士基正在和IBM合作打造区块链平台。具体作业上的流程很可能是其中的难点,毕竟整个海运过程中包含的环节和控制点太多,想要实现全程标准化不是一朝一夕可以办到的。

虽然前行的道路上荆棘丛生,但是企业主们面对着不断上升的成本压力,一定会采用各种各样的方法来控制和降低海运成本。越来越高效、透明的招标流程和系统,必然是未来的大势所趋。

Tracy:绿色不是成本!

5765 阅读

极智嘉冲刺港交所,为全球最大的仓储履约AMR解决方案提供商(附招股书下载)

2376 阅读

跃点物流科技获350万美元A+轮融资

1924 阅读2025年物流企业要怎么留住战略大客户?

1284 阅读赢在供应链:外包战略的系统性思考

1254 阅读快递停摆风波再起,又是共配惹的祸?

1184 阅读专线们开始自救求生

1150 阅读京东物流发布全球织网计划2.0路线图:全面构建海外仓配“2-3日达”时效圈

1098 阅读九个月营收40亿、近四成靠海外仓,这家跨境电商企业在美国囤地5000亩

1028 阅读像吃大象一样优化物流成本:企业降本增效的系统方法

1031 阅读