[罗戈导读]一个新供应链团队有了它的文化与机制还不够,组织存在的价值和意义需要有更为明确的战略去指挥,今天的文章我们看看团队战略的制定。

[罗戈导读]一个新供应链团队有了它的文化与机制还不够,组织存在的价值和意义需要有更为明确的战略去指挥,今天的文章我们看看团队战略的制定。

“系列文章接着聊,一个新供应链团队有了它的文化与机制还不够,组织存在的价值和意义需要有更为明确的战略去指挥,今天的文章我们看看团队战略的制定。“

—— 供应链日常

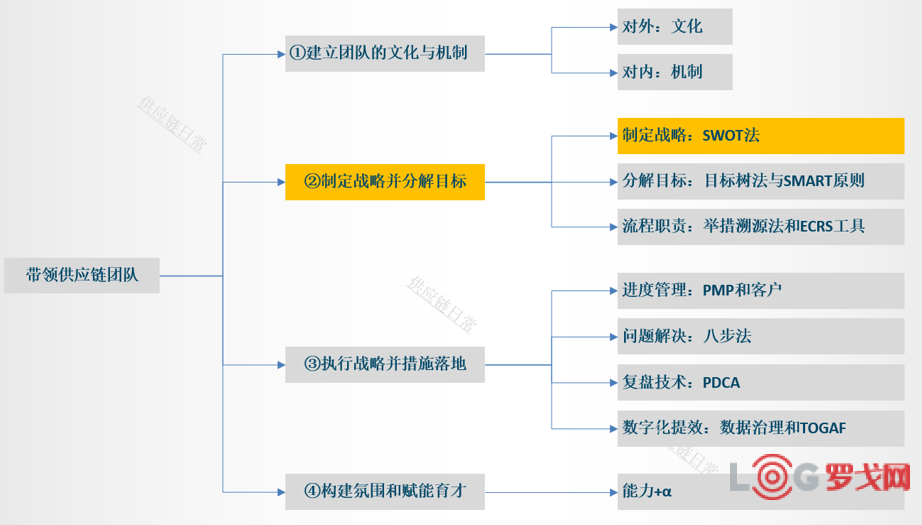

团队战略,指的是可以指导该团队未来3-5年业务发展方向的文档,一般写明了未来几年内需要做的项目集和要达到的目的,这一步是制定目标之前的必经之路,只有先确认了战略,才能通过战略拆解成每一年的目标。

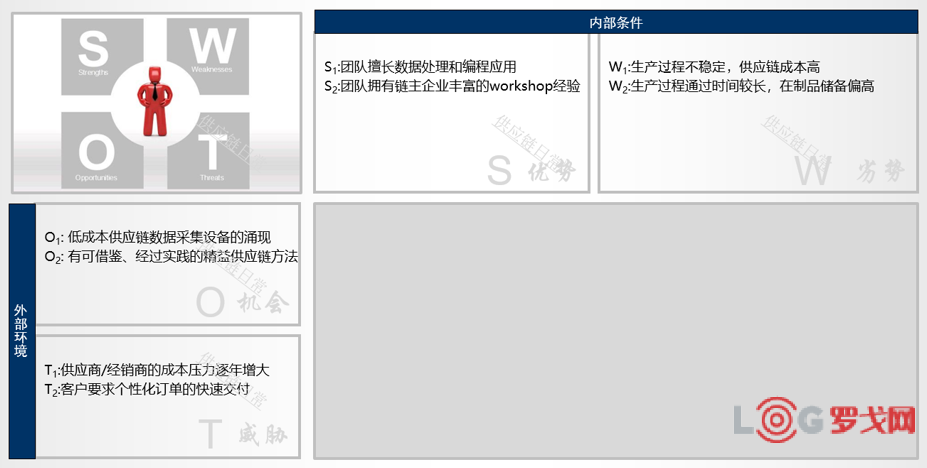

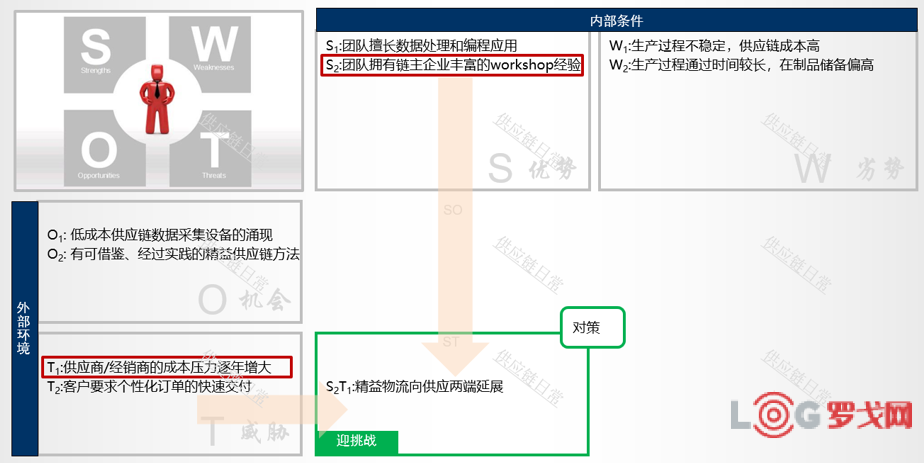

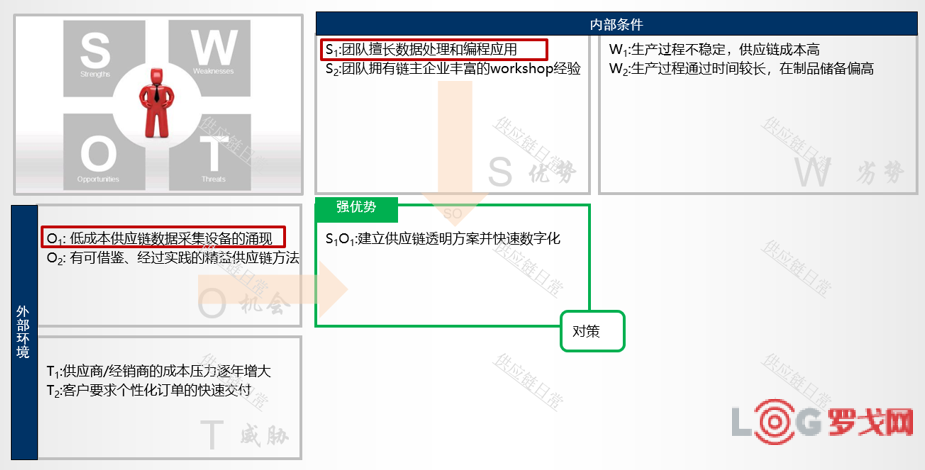

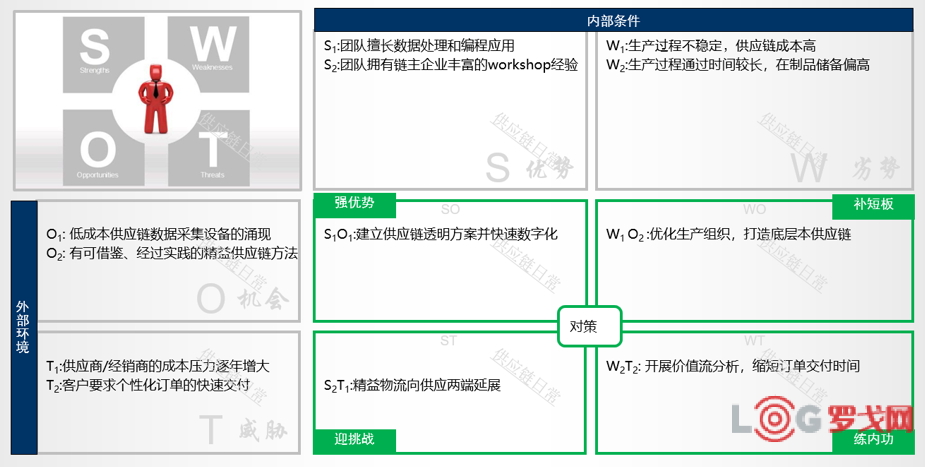

采用SWOT方法,通过内外部环境分析,明确团队内部的优势S(Strength)、劣势W(Weakness),梳理团队外部的机会O(Opportunity),威胁(Threats),根据SWOT元素间的排列组合,形成战略分析矩阵。

如图为例:

在外部环境-机会中,梳理了2个供应链团队外部的潜在机会:O1: 低成本供应链数据采集设备的涌现;O2:有可借鉴、经过实践的精益供应链方法。

在外部环境-威胁中,梳理了2个供应链团队外部的潜在挑战:T1:供应商/经销商的成本压力逐年增大;T2:客户要求个性化订单的快速交付。

在内部环境-优势中,梳理了2个供应链团队内部的竞争优势:S1:团队擅长数据处理和编程应用;S2:团队拥有链主企业丰富的workshop经验。

在内部环境-劣势种,梳理了2个供应链团队内部的不足:W1:生产过程不稳定,供应链成本高;W2:生产过程LT较长,在制品储备偏高。

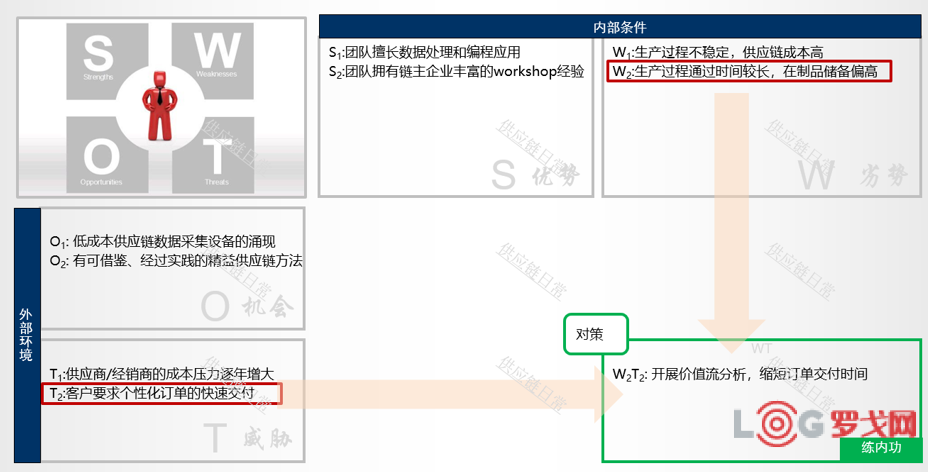

有了以上的战略分析,需要从W-T,W-O,S-T,S-O四个维度进行战略导出。

① W-T:内部劣势&外部威胁耦合

把内部劣势W2:生产过程LT较长,在制品储备偏高,与T2:客户要求个性化订单的快速交付,进行耦合,可以得出一个重要的战略举措:W2T2: 开展价值流分析,缩短订单交付时间,这个举措是既满足了外部客户对订单交付的需求,也弥补了内部订单通过时间长的不足。

如图所示,这里导出的实际上是供应链团队发展战略的第一个重要举措:订单的快速响应与交付,分享一个实践:

之前的订单生产过程,基本在行业中处于中下游水平,整体通过时间比行业平均水平还要长20%,这就意味着,客户下定后,等待时间至少比平均等待时间多50%,当然在这方面,满意度的下降可就不止50%了。

我们的团队主要通过:立目标-细分解-找原因-强促进的问题解决方法推进

①立目标:开展订单生产标准通过时间的测量工作,根据目前设备、人员、工艺的实际参数,以及过去三年的实际生产数据,测算出每个工段的标准储备数值,根据储备数值计算出标准通过时间,这个时间就是订单生产时间。

②细分解:对通过时间进行分解,分解到至少工段级别,再对工段级别的通过时间进行行业对标,找出影响全局通过时间的TOP10区域

③找原因:聚焦主要问题,比如在整备区域的订单远远超过行业,对该数据进行原因剖析,定位在坑包、划伤等主要问题上。

④强促进:针对以上主要问题,形成专项促进项目组,对问题的整改进行每周例会跟进,立项要至少到工厂长层面,才能有效的进行推动

最终,整体通过实践相比改善前优化30%,整体通过时间只有行业平均水平的95%,已提升至行业中上水平。

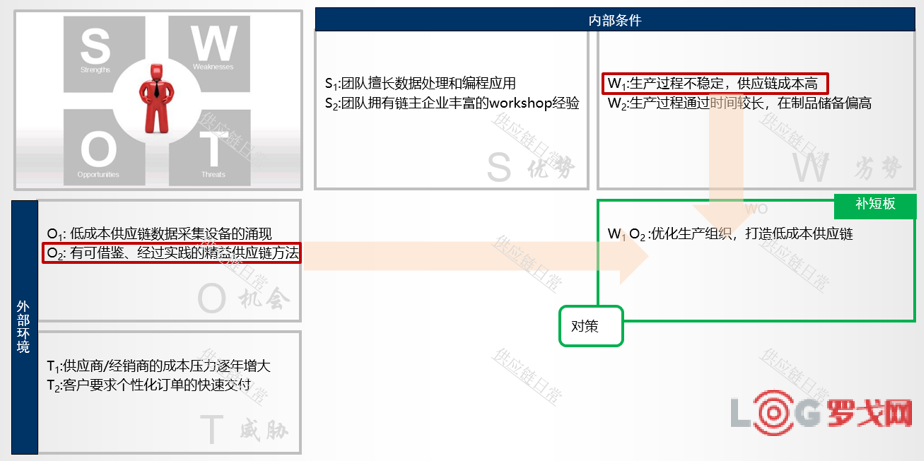

② W-O:内部劣势&外部机会耦合

把内部劣势W1:生产过程不稳定,供应链成本高,与O2: 有可借鉴、经过实践的精益供应链方法,进行耦合,可以得出一个重要的战略举措:W1 O2 :优化生产组织,打造低成本供应链,这个举措是既解决了内部生产不稳定导致的供应链成本高的问题,也充分利用了外部成体系的精益供应链的实施方法。

如图所示,这里导出的实际上是供应链团队发展战略的第二个重要举措:打造低成本的供应链体系,分享一个实践:

焊接环节的一条产线有两款差异性很大的产品,其中一个产品日产较低同时存在专有人员,如果和另外的产品均匀生产,则需要在两个班次都安排人员进行生产,相比一个班次生产多出将近100人,如果能够集中在白班生产完毕,就可以节省100人的支出,但是相对集中的生产会导致装配环节增加20+人员,应对单一产品的联排,鱼和熊掌不可兼得,怎么办?

我们的团队采用的时分阶段排程+控制解耦的方式,解决以上问题

①分阶段排程:顾名思义,就是对焊接阶段和装配阶段各自排程,焊接排程采用两个产品相对集中的方式,装配排程采用两个产品均匀mix的方式,至少在排程层面既满足了焊接节省100+人的需求,也满足了装配阶段单一产品不连排的问题。

②控制解耦:若要实现两版不同的排程结果,就需要模拟并用好在进入装配环节前的库房,这个库房一般可以存放几百个实体订单,可以利用一定的规则把订单变形成装配环节排程的需求,从而完成焊接与装配排程结果的控制解耦。

有了以上的方式,最终不仅使得焊接阶段减少了100+人的专有人员投入,还避免了由于单一车型连排造成的20+人的再投入,大大减少了供应链运营成本。

③ S-T:内部优势&外部威胁耦合

把内部优势S2:团队拥有链主企业丰富的workshop经验,与T1:供应商/经销商的成本压力逐年增大,进行耦合,可以得出一个重要的战略举措:S2T1:精益物流向供应两端延展,这个举措是既利用了团队内部丰富的项目开展经验,还解决了供应商/经销商端成本压力诉求。

如图所示,这里导出的实际上是供应链团队发展战略的第三个重要举措:与供应链上下游协同,分享一个实践:

有的供应商时常反馈,目前接到的生产计划颗粒度比较粗,他们可以获取一天要生产的品种,但是却不知道这些品种在哪个时间段生产,所以只有将不同品种所需物料在一天开班之时全部补充在缓存/线旁;除此之外,每天提供的生产计划对比一天后的实际消耗,有较大差距,所以除了要布置提前期库存之外,还得布置应对生产波动的库存。以上库存和面积、器具的占用,导致物流成本高居不下。

我们团队采用的:价值流+上线序+控波动,一套组合拳的方式,解决了供应商提出的疑问,初步做到了供应链的协同

价值流:首先采用VSM价值流分析方法(详见我之前的文章《订单管控与供应端的协同(②按品种生产)》),分析出供应商生产过程的人员、设备、LT,PT等生产细节和基础数据,得出供应商半成品库存结构分析,找到可以优化的潜力点(库存结构中的一部分)

上线序:通过Python等工具,对未来一天即将上线的订单进行排序、并且给每个订单赋予时间戳,这样一来,就可向供应商提供带时间戳的订单生产顺序了,供应商也可以很快速的知道,每个不同的品种所需的零部件的预计消耗时间段。

控波动:实时对比上线序和实际消耗之间的差异,与供应商合意阈值,超过阈值实施介入控制,对波动进行削峰填谷,保持稳定

随着以上组合拳的打出,试点厂家的成品/半成品库存减少了30%,同时因为协同的频次和精细度的提高,停台还减少了50%,以上方法可以个性化定制,我们的团队可以有针对性的提供咨询服务。

④ S-O:内部优势&外部机会耦合

把内部优势S1:团队擅长数据处理和编程应用,与O1:低成本供应链数据采集设备的涌现,进行耦合,可以得出一个重要的战略举措:S1O1:建立供应链透明方案并快速数字化,这个举措是既利用了团队内部善于编程和数据处理的优势,还抓住了外部出现的低成本数据获取设备的机会。

这里导出的实际上是供应链团队发展战略的第四个重要举措:供应链的全过程透明,分享一个实践:

整条生产线在产订单的数据获取仅有不足10个点位,勉强可以达到车间层级的数据获取和分析,但是,①一旦在线订单出现滞后等异常,无法精准定位发生问题的位置,不变追溯问题发生的原因;②订单离线后(参与测量、质检等)不知去向,不能很好的追溯轨迹,也无法提醒离线订单尽快返线。

我们的团队采用“三层法”进行供应链透明的构建:

第一层:底层数据收集设备的布局,首先根据在产订单的位置设计不同的数据获取方案(①环境较差、粉尘较多的焊接、油漆环节,采用PLC和工业数据网关;②环境较好的装配环节,但不便于人工操作的岗位,采用RFID无线射频技术;③环境较好且顺便可以操作的岗位,采用条形码技术;④非固定式产线,如整备区域,采用GPS技术对订单进行数据收集)。

第二层:中层数据的筛选和处理计算,生产线几千+工位,出于成本考虑目前还无法在每个工位布局数据获取设备,所以根据现场+图纸的勘察分析,每个车间可以选出40+关键工位进行部署,其他工位可以通过前后两个最近的数据收集点位进行算法推算得出,这样以来,就解决了成本投入过高的问题,又满足了数据获取精度的需要。

第三层,上层应用的搭建和建模,利用Python、VBA等工具,团队成员可自主根据获取的数据,在前端搭建在产订单的可视化应用、离线订单的管理应用,对延迟订单给与一定的报警和推送提醒功能,减少延后迟滞的时间。

目前的可视化/透明不仅可以做到工段/工位级别,延迟订单数量比之前下降了35%。

通过以上内外部环境SWOT分析,以及优劣势、机会挑战之间的耦合分析,得出了供应链团队的发展战略:①订单的快速响应与交付 ②打造低成本的供应链体系 ③与供应链上下游协同 ④供应链的全过程透明

浙江科聪完成数千万元A2轮融资

2984 阅读

壹米滴答创始人杨兴运出山,成立兴满物流

2305 阅读

在物流行业,AI技术会不会替代人?

2241 阅读传化智联集成DeepSeek,深化AI大模型物流场景应用

2010 阅读中国物流集团或迎第五家上市公司,国家队进一步释放行业整合信号?

1744 阅读一年净赚超22亿、投资海外仓导致净利润腰斩、苦苦等待重整……跨境电商巨头们发展冰火两重天

1562 阅读京东物流携手奇瑞汽车打造中东最大汽车备件中心,覆盖5大品牌数万种汽车备件

1561 阅读物流企业如何高效销售行业解决方案?

1589 阅读刚刚 , 两家「国资物流集团」筹划「战略整合」| IIR

1194 阅读Deepseek+物流专家知识:从混沌到秩序、从质疑到突破

1199 阅读